revoluție în industria echipamentelor statorice

În ultimii ani, industriile din întreaga lume au înregistrat progrese semnificative, impulsionate de descoperirile tehnologice care ne-au transformat viața. Unul dintre domeniile care a fost afectat semnificativ este industria echipamentelor statorice. Echipamentele statorice au trecut printr-o revoluție odată cu introducerea tehnologiilor de ultimă generație, ceea ce a dus la îmbunătățirea funcționalității, eficienței și performanței.

Dispozitivul statoric este o componentă esențială a diferitelor mașini, cum ar fi motoarele electrice și generatoarele. Acesta este responsabil pentru rotirea părților fixe ale sistemului, generând câmpuri electromagnetice critice pentru funcționarea acestor dispozitive. În mod tradițional, echipamentele statorice s-au bazat pe designuri convenționale, limitându-le performanța și adaptabilitatea.

Totuși, odată cu apariția progreselor tehnologice,echipament statoricIndustria a trecut printr-o schimbare de paradigmă. Una dintre cele mai semnificative progrese este dezvoltarea imprimării 3D în fabricarea statoarelor. Această tehnologie revoluționară permite un design complex și o personalizare precisă, permițând crearea de echipamente statorice care îndeplinesc perfect cerințele specifice. În plus, imprimarea 3D reduce semnificativ timpul și costurile de producție, făcând echipamentele statorice mai accesibile și mai accesibile ca niciodată.

O altă descoperire tehnologică majoră în industria echipamentelor statorice este implementarea senzorilor inteligenți integrați cu IoT (Internetul Lucrurilor). Prin integrarea senzorilor în echipamentele statorice,producătoripoate monitoriza și colecta date în timp real privind performanța, temperatura și vibrațiile. Aceste date permit mentenanța predictivă, detectarea timpurie a defecțiunilor și optimizarea eficienței operaționale. Aceste capacități sunt îmbunătățite și mai mult prin integrarea tehnologiei IoT, permițând monitorizarea și controlul de la distanță al echipamentelor statorice, indiferent de locația geografică.

În plus, progresele în știința materialelor contribuie la îmbunătățirea performanței echipamentelor statorice. Dezvoltarea de noi materiale, cum ar fi aliajele speciale și compozitele, permite echipamentelor statorice să aibă o rezistență, o rezistență la căldură și o conductivitate electrică mai mari. Aceste progrese asigură longevitate și fiabilitate, reducând costurile de întreținere și timpii de nefuncționare.

Per ansamblu, introducerea descoperirilor tehnologice în industria echipamentelor statorice a schimbat complet peisajul acesteia. Utilizarea imprimării 3D, integrarea senzorilor inteligenți și a Internetului Lucrurilor, precum și progresele în știința materialelor duc funcționalitatea și eficiența dispozitivelor statorice la noi culmi. Această revoluție deschide calea pentru un viitor în care dispozitivele statorice vor juca un rol vital în generarea de energie durabilă, transport și aplicații industriale. Pe măsură ce tehnologia continuă să evolueze, nu putem decât să așteptăm cu nerăbdare inovații suplimentare și descoperirea de noi posibilități în acest domeniu fascinant.

Provocări comune în fabricarea echipamentelor statorice

Provocările comune în fabricarea dispozitivelor statorice apar din metodele tradiționale care implică procese de producție manuale. Aceste metode nu sunt doar consumatoare de timp, ci și necesită multă forță de muncă și sunt predispuse la erori umane. Tehnologiile de fabricație mai vechi exacerbează și mai mult aceste probleme prin limitarea designului și funcționalității echipamentului statoric, compromițând în cele din urmă performanța și eficiența. Prin urmare, nevoia de tehnologii de fabricație inovatoare și avansate în industria de fabricație a echipamentelor statorice a devenit critică.

Procesele tradiționale de fabricație a statorului necesită ca muncitorii calificați să asambleze manual fiecare componentă. Această dependență de munca manuală nu numai că crește timpul de producție, dar introduce și riscul de eroare umană. Fiecare stator este un dispozitiv complex care conține diverse componente complexe care necesită o aliniere atentă. Chiar și cele mai mici greșeli pot duce la ineficiențe și la o calitate redusă a produsului. Aceste provocări sunt exacerbate și mai mult de lipsa de consecvență în munca manuală, care face dificilă menținerea consecvenței în loturile de producție.

O altă provocare semnificativă a fabricării convenționale a statorului o reprezintă limitările impuse de tehnologiile de fabricație mai vechi. Aceste tehnologii limitează adesea designul și funcționalitatea echipamentelor statorice, împiedicând inovația și reducând performanța generală. Pe măsură ce tehnologia se dezvoltă, cererea de echipamente statorice mai eficiente continuă să crească. Cu toate acestea, în cazul metodelor tradiționale de fabricație, încorporarea de noi caracteristici de design și îmbunătățirea performanței devin un obstacol semnificativ.

Pentru a aborda aceste provocări, producătorii adoptă din ce în ce mai mult tehnologii avansate, cum ar fi procesele de producție automatizate și proiectarea asistată de calculator (CAD). Aceste inovații au revoluționat fabricarea echipamentelor statorice prin eficientizarea producției, îmbunătățirea consecvenței și îmbunătățirea calității generale a produsului.

Procesele de producție automatizate elimină dependența de munca manuală, permițând o fabricație mai rapidă și mai precisă. Mașinile avansate și robotica pot gestiona sarcini complexe de asamblare cu precizie, reducând riscul de eroare umană. Acest lucru nu numai că îmbunătățește eficiența producției, dar asigură și consecvența și calitatea produsului final. Producătorii pot acum satisface cerințele clienților mai eficient și pot reduce timpii de livrare.

Proiectarea asistată de calculator (CAD) joacă un rol vital în depășirea limitelor tehnologiilor de fabricație mai vechi. Cu CAD, producătorii pot crea și rafina designuri de stator cu o flexibilitate mai mare. Acest lucru optimizează performanța și eficiența statorului, îmbunătățind astfel performanța generală a sistemului. CAD permite, de asemenea, producătorilor să simuleze și să analizeze comportamentul statorului în diferite condiții de funcționare, asigurându-se că designul îndeplinește specificațiile necesare.

În plus, progresele materialelor, cum ar fi utilizarea compozitelor ușoare și de înaltă performanță, au făcut ca echipamentele statorice să fie nu doar mai eficiente, ci și mai durabile și mai rezistente la factorii de mediu. Aceste materiale oferă proprietăți îmbunătățite de izolație electrică, reduc pierderile și cresc eficiența generală a sistemului.

Progrese în tehnologia de fabricație a echipamentelor statorice

1.Automatizare și robotică în fabricarea echipamentelor statorice

Automatizarea și robotica au revoluționat, fără îndoială, industria prelucrătoare, iar fabricarea echipamentelor statorice nu face excepție. Odată cu progresele înautomatizare și robotică, instalațiile moderne de producție au obținut îmbunătățiri semnificative în ceea ce privește productivitatea, eficiența și calitatea generală a produselor.

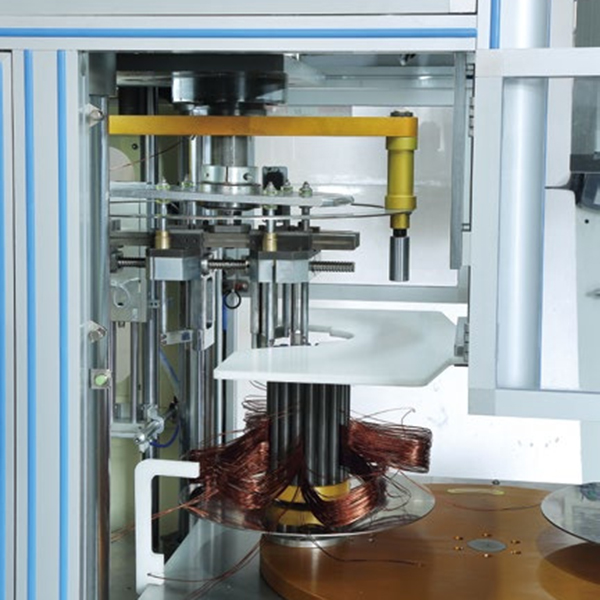

Unul dintre domeniile cheie în care automatizarea și robotica au un impact major asupra fabricării echipamentelor statorice este procesul de înfășurare a bobinelor. Utilizarea mașinilor robotizate de înfășurare înlocuiește munca manuală și permite modele de înfășurare precise și consecvente. Acest lucru asigură o distribuție uniformă a câmpului electromagnetic în interiorul statorului. Acest lucru nu numai că îmbunătățește performanța echipamentului statoric, dar reduce și probabilitatea de defecțiune și crește fiabilitatea generală a echipamentului.

O altă utilizare a automatizării și roboticii în fabricarea echipamentelor statorice este în procese precum laminarea și izolarea. Aceste sarcini necesită precizie și acuratețe și pot fi realizate mai eficient prin automatizare. Robotul este capabil să manipuleze cu abilitate componentele statorului și să aplice acoperirile și izolația necesare fără erori umane. Acest lucru nu numai că îmbunătățește controlul calității echipamentelor statorice, dar reduce și dependența de forța de muncă, reducând astfel costurile cu forța de muncă.

Adoptarea automatizării și a roboticii în fabricarea echipamentelor statorice a adus, de asemenea, beneficii semnificative întregii industrii. În primul rând, crește semnificativ productivitatea generală și viteza de producție. Roboții pot lucra neobosit fără pauze, permițând un proces de fabricație mai eficient. În al doilea rând, automatizarea poate efectua sarcini precise și repetitive în mod constant, asigurând o precizie ridicată și minimizând erorile. Acest lucru îmbunătățește, în cele din urmă, calitatea produsului.

În plus, integrarea automatizării și roboticii în fabricarea echipamentelor statorice poate duce la economii de costuri. Investiția inițială în robotică și sisteme de automatizare poate fi mare, dar pe termen lung, se poate traduce prin reducerea costurilor cu forța de muncă. Prin minimizarea nevoii de muncă manuală și optimizarea eficienței producției, companiile pot obține economii semnificative de costuri și își pot îmbunătăți avantajul competitiv.

Conform unui raport al Marketsand Markets, piața globală a roboților de producție este estimată să atingă o valoare de 61,3 miliarde USD până în 2023. Această prognoză evidențiază în continuare importanța tot mai mare și adoptarea automatizării și roboticii în fabricarea echipamentelor statorice. Pe măsură ce tehnologia continuă să avanseze, ne putem aștepta la progrese mai mari în automatizare și robotică în acest domeniu.

OAutomatizarea și robotica au adus progrese semnificative în fabricarea echipamentelor statorice. Prin utilizarea mașinilor de înfășurat robotizate și a automatizării în procese precum laminarea și izolarea, producătorii pot îmbunătăți precizia, pot crește viteza, pot spori controlul calității și pot reduce costurile cu forța de muncă. Pe măsură ce producția globală continuă să adopte automatizarea și robotica, producătorii de echipamente statorice trebuie să depună eforturi pentru a adopta aceste tehnologii pentru a rămâne competitivi și a satisface cerințele tot mai mari ale pieței.

2. Materiale avansate în fabricarea echipamentelor statorice

Materialele avansate au transformat lumea fabricării echipamentelor statorice, revoluționând modul în care sunt produse aceste componente electrice importante. Integrarea unor materiale precum polimeri avansați, compozite și laminate de înaltă performanță are un impact profund asupra durabilității, rezistenței termice și rezistenței mecanice a echipamentelor statorice.

Unul dintre cele mai semnificative beneficii ale utilizării materialelor avansate în fabricarea echipamentelor statorice este creșterea eficienței generale a acestor componente. Odată cu introducerea unor materiale ușoare și foarte permeabile, performanța echipamentelor statorice a fost mult îmbunătățită. Aceste materiale nu numai că permit un transfer de energie mai eficient, dar ajută și la reducerea pierderilor din sistem.

În ultimii ani, progresele în nanotehnologie au promovat și mai mult dezvoltarea de materiale nanocompozite pentru înfășurările statorice. Aceste nanocompozite au o conductivitate electrică și termică excelentă, rezultând o densitate de putere crescută și pierderi reduse. Pe măsură ce densitatea de putere crește, echipamentele statorice devin mai compacte și mai eficiente, ceea ce duce la economii de costuri pentru producători și la îmbunătățirea performanței sistemului.

Integrarea materialelor avansate în fabricarea echipamentelor statorice permite, de asemenea, producătorilor să creeze produse mai durabile și mai fiabile. De exemplu, laminatele de înaltă performanță oferă o rezistență excelentă la uzură, asigurând că echipamentele statorice pot rezista condițiilor dure în care sunt exploatate în mod regulat.

În plus, aceste materiale avansate joacă un rol vital în îmbunătățirea siguranței echipamentelor statorice. Utilizarea polimerilor și compozitelor avansate ajută la îmbunătățirea proprietăților de izolație, la prevenirea scurgerilor și la reducerea riscului de accidente.

Companiile specializate în fabricarea echipamentelor statorice adoptă materiale avansate, recunoscând potențialul lor de inovare și eficiență. Prin încorporarea acestor materiale în procesul de fabricație, acestea sunt capabile să creeze dispozitive statorice care nu sunt doar eficiente, ci și îndeplinesc cerințele exigente ale industriei moderne.

Integrarea materialelor avansate în fabricarea dispozitivelor statorice a revoluționat domeniul. Aceste materiale, cum ar fi polimerii avansați, compozitele și laminatele de înaltă performanță, oferă o durabilitate, rezistență la căldură și rezistență mecanică mai mari. În plus, utilizarea unor materiale ușoare și foarte permeabile crește semnificativ eficiența generală. Pe măsură ce nanotehnologia continuă să avanseze, producătorii sunt acum capabili să dezvolte nanocompozite pentru înfășurările statorice, crescând și mai mult densitatea de putere și reducând pierderile. Drept urmare, echipamentele statorice au devenit mai compacte, mai eficiente și mai rentabile, oferind o serie de beneficii producătorilor și industriei. Prin adoptarea acestor materiale avansate, companiile din industria de fabricație a echipamentelor statorice sunt pregătite pentru o creștere și o inovare continuă.

3. Proiectare și prototipare virtuală: O revoluție pentru dezvoltarea echipamentelor statorice

Tehnologia de proiectare și prototipare virtuală a revoluționat procesul de dezvoltare a produselor pentru echipamentele statorice. În trecut, producătorii trebuiau să se bazeze exclusiv pe prototipuri fizice pentru a-și testa proiectele, ceea ce consuma mult timp și era costisitor. Cu toate acestea, odată cu apariția simulării virtuale și a prototipării digitale, producătorii sunt acum capabili să optimizeze proiectele, să detecteze potențialele defecte și să îmbunătățească performanța produselor înainte de a produce efectiv dispozitivul.

Software-ul de proiectare și prototipare virtuală permite producătorilor să creeze replici digitale ale echipamentelor statorice, complete cu specificații și componente detaliate. Acest model digital poate fi manipulat și analizat pentru a identifica orice probleme potențiale sau domenii de îmbunătățire. Prin efectuarea unei simulări virtuale, producătorii pot testa performanța și fiabilitatea echipamentelor statorice în diverse condiții de funcționare pentru a lua decizii de proiectare informate.

Unul dintre principalele avantaje ale proiectării și prototipării virtuale este capacitatea de a detecta potențialele defecte încă de la începutul procesului de dezvoltare. Prin simularea performanței echipamentului statoric, producătorii pot identifica orice puncte slabe sau puncte de stres care ar putea duce la defecțiuni sau defecte. Acest lucru le permite să facă modificări de proiectare sau să selecteze materiale alternative pentru a îmbunătăți calitatea și durabilitatea generală a produsului.

În plus, tehnologia de proiectare și prototipare virtuală permite producătorilor să optimizeze designurile pentru a îmbunătăți performanța și eficiența. Prin simularea echipamentelor într-un mediu virtual, producătorii pot evalua rapid diferite opțiuni de design și pot determina cea mai bună configurație. Acest lucru ajută la reducerea numărului de prototipuri fizice necesare și economisește timp și costuri semnificative în procesul de dezvoltare.

Pe lângă optimizarea designului, designul virtual și prototiparea pot contribui, de asemenea, la îmbunătățirea performanței produsului. Prin simularea comportamentului echipamentelor statorice în diferite condiții de funcționare, producătorii pot identifica potențialele blocaje de performanță și pot face ajustările necesare pentru a îmbunătăți eficiența și funcționalitatea produsului. Acest lucru asigură că produsul final îndeplinește sau depășește cerințele de performanță necesare.

În plus, tehnologiile de proiectare virtuală și prototipare permit producătorilor să comunice eficient intențiile lor de proiectare părților interesate, cum ar fi clienții, furnizorii și agențiile de reglementare. Modelele digitale detaliate permit o vizualizare clară și demonstrează modul în care funcționează dispozitivul stator într-un scenariu real. Acest lucru ajută la obținerea acceptării părților interesate și asigură că produsul final îndeplinește așteptările acestora.

Proiectarea și prototiparea virtuală aduc progrese semnificative în procesul de dezvoltare a produselor pentru echipamentele statorice. Capacitatea de a optimiza proiectele, de a detecta potențialele defecte și de a îmbunătăți performanța produsului înainte de producția efectivă economisește timp și costuri producătorilor. Tehnologia de proiectare și prototipare virtuală a devenit un instrument indispensabil în industrie, permițând producătorilor să dezvolte echipamente statorice de înaltă calitate care îndeplinesc sau depășesc așteptările clienților.

4. Maximizarea eficienței: Cum influențează tehnologia senzorilor producția de stator

Tehnologia senzorilor în fabricarea echipamentelor statorice Tehnologia senzorilor joacă un rol cheie în fabricarea echipamentelor statorice, permițând monitorizarea în timp real, detectarea defecțiunilor și mentenanța predictivă.

Prin încorporarea senzorilor în înfășurările statorului și în alte componente, producătorii pot monitoriza continuu parametrii critici, cum ar fi temperatura, vibrațiile și starea izolației. Acești senzori oferă informații valoroase despre starea și performanța statorului, permițând o întreținere proactivă și reducând defecțiunile neplanificate.

În lumeafabricarea echipamentelor statorice, menținerea performanței optime și prevenirea defecțiunilor neașteptate sunt cruciale. Statoarele sunt componente critice în diverse industrii, inclusiv în generarea de energie electrică, utilaje industriale și sisteme de transport. Aceste mașini funcționează adesea în medii dure și sunt supuse la temperaturi ridicate, vibrații și sarcini electrice. Defectarea statorului poate duce la perioade de nefuncționare costisitoare, pierderi de producție și pericole pentru siguranță.

Metodele tradiționale de întreținere se bazează pe inspecții regulate și reparații reactive. Cu toate acestea, această abordare este adesea ineficientă și ineficientă. Nu oferă informații în timp real despre starea de sănătate a statorului, ceea ce face dificilă identificarea problemelor potențiale înainte ca acestea să escaladeze. Aici intervine tehnologia senzorilor.

Prin încorporarea senzorilor în tot statorul și conectarea acestora la sisteme care colectează și analizează datele, producătorii pot obține o imagine completă a stării statorului. De exemplu, senzorii de temperatură pot monitoriza punctele fierbinți și pot detecta creșteri anormale de temperatură, indicând o potențială degradare a izolației sau o defecțiune a sistemului de răcire. Senzorii de vibrații pot detecta vibrații excesive, care pot fi un semn de nealiniere, uzură a rulmenților sau probleme structurale. Senzorii de stare a izolației monitorizează starea izolației, alertând producătorii cu privire la potențialele defecțiuni sau avarii.

Cu capacități de monitorizare în timp real, producătorii pot detecta semne de avertizare timpurie ale unor probleme potențiale, permițând intervenția de întreținere la timp. Prin rezolvarea promptă a problemelor, producătorii pot preveni defecțiunile neașteptate, pot reduce timpul de nefuncționare și pot prelungi durata de viață totală a echipamentelor lor statorice. În plus, datele colectate de la senzori pot fi utilizate pentru a optimiza planurile de întreținere, asigurând o alocare eficientă și eficace a resurselor.

În plus, tehnologia senzorilor permite mentenanța predictivă, anticipând potențialele defecțiuni și luând măsuri proactive pentru a le preveni. Prin analizarea datelor colectate de la senzori, producătorii pot identifica tipare și tendințe care indică potențiale probleme viitoare. Cu aceste cunoștințe, producătorii pot planifica din timp, pot comanda piesele de schimb necesare și pot programa activitățile de mentenanță în timpul perioadelor de nefuncționare planificate.

Tehnologia senzorilor a revoluționat fabricarea echipamentelor statorice, oferind monitorizare în timp real, detectare a defecțiunilor și capacități de întreținere predictivă. Prin monitorizarea continuă a parametrilor cheie, cum ar fi temperatura, vibrațiile și starea izolației, senzorii încorporați în stator pot oferi informații valoroase despre starea și performanța acestuia. Acest lucru permite producătorilor să ia măsuri de întreținere proactive, să reducă defecțiunile neplanificate și să optimizeze performanța generală a echipamentelor. Cu ajutorul tehnologiei senzorilor, fabricarea echipamentelor statorice a intrat într-o nouă eră de eficiență, productivitate și fiabilitate.

Concluzie

Progresele tehnologice în fabricarea echipamentelor statorice schimbă industria. Automatizarea și robotica sporesc precizia și eficiența, în timp ce materialele avansate sporesc durabilitatea și performanța. Proiectarea virtuală și prototiparea au revoluționat procesul de dezvoltare a produselor, în timp ce tehnologia senzorilor permite monitorizarea în timp real și întreținerea predictivă. Adoptarea acestor progrese nu numai că îmbunătățește calitatea și fiabilitatea echipamentelor statorice, dar permite și producătorilor să satisfacă nevoile în schimbare ale diferitelor industrii. Prin cercetare și dezvoltare continuă, fabricarea echipamentelor statorice are un potențial mai mare de inovare în viitor, stimulând astfel progresul în energia regenerabilă, transporturi și alte domenii.

Guangdong Zongqi Automation Co., Ltd.Produce în principal echipamente pentru fabricarea motoarelor, integrând cercetarea și dezvoltarea, producția, vânzările și serviciile post-vânzare. Angajații Zongqi sunt profund implicați în tehnologia de fabricație a automatizării motoarelor de mulți ani și au o înțelegere profundă a tehnologiei de fabricație a aplicațiilor legate de motoare, posedând o experiență profesională bogată.

Compania noastrăproduseși liniile de producție sunt aplicate pe scară largă în domeniul electrocasnicelor, industriei, automobilelor, trenurilor de mare viteză, aerospațial etc. Iar tehnologia de bază se află în poziție de lider. Și ne angajăm să oferim clienților soluții automatizate complete pentru motoare cu inducție de curent alternativ și motoare cu curent continuu.„fabricarea s.

Simte-te liber săcontact us Oricând! Suntem aici pentru a vă ajuta și ne-ar plăcea să auzim de la dumneavoastră.

Adresa : Camera 102, Blocul 10, Orașul Industrial Internațional Tianfulai Faza II, Strada Ronggui, Districtul Shunde, Orașul Foshan, Provincia Guangdong

WhatsApp/ Telefon:8613580346954

E-mail:zongqiauto@163.com

Data publicării: 19 oct. 2023